Le concept de « Lean » est un mode de pensée issu des expériences de Toyota et théorisé par Womack et Jones dans leur livre « Lean Thinking »1.

Lean, qui se traduit par « maigre » décrit un processus débarrassé de toutes opérations inutiles. L’objectif du Lean est de réduire le temps entre la commande du client et la réception de son paiement. En d’autres termes, de rendre les différents processus plus efficients, qu’ils soient de management, de production, de service et de supports.

On retient 5 étapes clés dans cette démarche :

1- Définir les activités qui créent de la valeur pour le client

En répondant à la question suivante : Pour quoi le client est-il prêt à payer ? Il ne sera pas forcément près à payer pour une option qu’il n’a pas sollicité ou dont il n’a pas besoin2.

2- Identifier le flux de valeur / la chaîne de valeur dans l’entreprise

Identifier les opérations à valeur ajoutée c’est aussi et surtout dans la démarche Lean identifier les opérations à non-valeur ajoutée donc les gaspillages.

La suppression de ces gaspillages représente un gain potentiel pour l’organisation.

(Voir les articles précédents sur les 3M et les 7 gaspillages)

3- Favoriser l’écoulement du flux

S’assurer que les opérations qui créent de la valeur ajoutée s’enchaînent sans interruption tout au long du processus.

4- Tirer les flux

Attendre une sollicitation de la part du client et produire exactement selon ses attentes, afin de s’assurer de la vente du produit.

5- Viser la perfection

Une fois les gaspillages supprimés, on standardise le processus (allégé) et on s’attache aux opportunités d’amélioration3.

(Voir l’article précédent sur les 5S)

De ce fait, cette démarche laisse une place importante à l’innovation et à la créativité.

La démarche Lean ne se limite pas à la chasse aux gaspillages mais permet de les prévenir lors du développement d’une activité. Il ne sert à rien d’optimiser les tâches séparément, il faut raisonner sur l’ensemble du processus.

Comprendre les notions de gaspillage

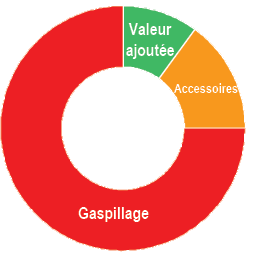

On distingue dans une entreprise 3 types d’activité :

- Les activités à valeur ajoutée

Dont le travail accroît directement la valeur du produit, du point de vue du client.

Ce pour quoi le client est prêt à payer.

- Les activités accessoires

Dont le travail n’ajoute pas directement de la valeur pour le client, mais nécessaire du point de vue de l’organisation.

- Les activités gaspillages

Qui nécessitent des ressources et dont le travail n’apporte aucune valeur ajoutée.

Selon la démarche Lean, il est possible de classer ces gaspillages dans 7 catégories :

- La surproduction

- L’attente

- Le transport

- La qualité excessive

- Le stock

- Les gestes inutiles

- Les erreurs et corrections

- La sous-exploitation des ressources

Comment procéder ?

Aujourd’hui, de plus en plus de dirigeants se mettent au Lean pour l’incorporer à leur politique d’excellence opérationnelle et leur culture d’amélioration continue. Mais, comment différencier ce qui est du « gaspillage » de ce qui est de la « valeur ajoutée » ?

Le plus simple reste la bonne vieille méthode du tableau papier. Représenter physiquement chaque processus et les analyser aide à se poser les bonnes questions sur la raison d’être de chacune des tâches.

Il est plus efficace de chiffrer les « gaspillages » en argent sur une période de douze mois qu’en temps. Cela permet de se rendre compte de la valeur de l’économie réalisée une fois le gaspillage supprimé. Il est essentiel de traiter les « gaspillages » les plus coûteux en groupe de travail.

Mais il n’est pas facile de mettre en place des changements sans perturber les habitudes des employés, et plusieurs freins subsistent face à une telle démarche. Il est donc nécessaire de communiquer tout au long de l’évolution des processus et de prendre en compte les contributions de chaque membre de l’organisation.

Toutefois, cette réticence peut tout aussi bien provenir de la direction, qui serait satisfaite des résultats économiques de l’entreprise et dont la réduction des coûts ne serait pas une préoccupation. Ou encore qui serait plus intéressée par trouver de nouveaux clients que par satisfaire les anciens.

Il est essentiel de prendre en compte ces obstacles et freins lors de la préparation et de la réalisation de la démarche Lean. Par leur réduction/suppression, chacun devient acteur à part entière, responsable, participatif et promoteur d’une relation professionnelle efficace.

1 : En français : Penser « Lean »

2 : Concept de surqualité

3 : Cercle vertueux du progrès

Copyright : Infoqualité

Partager cet article